【発表のポイント】

- 良好な破壊抵抗と優れた超高温強度を兼ね備えた新しいモリブデン合金(モシブチック合金)を発明。

- 1400°Cから1600°Cの超高温度域で高精度な強度測定に成功し,その高強度性を実証。

- 1kgを超える鋳物の作製も可能で,金型等への応用展開によって超高温技術の発展に寄与。

- 摩擦攪拌接合用の攪拌ツールに応用し,インコネル600合金の接合に成功。

【発表のポイント】

【概要】

東北大学大学院工学研究科知能デバイス材料学専攻の吉見享祐教授と材料システム工学専攻の佐藤裕教授らの共同研究グループは,室温から超高温度域まで強くて靭性に富んだ新しい耐熱モリブデン合金(モシブチック合金)を発明し,その強度を1400°Cから1600°Cの温度範囲で高精度に測定することに成功しました。

ジェットエンジンや発電用ガスタービンの心臓部にあたる高温・高圧回転部には,ニッケル基超合金が使用されていますが,これら熱機関のエネルギー効率を一層高めるために,新しい耐熱材料,いわゆる超高温材料の開発が求められてきました。一方で,高温で高強度な材料は一般に脆くて壊れやすいという欠点を持っており,実用化に向けてこういった脆性の克服も課題とされてきました。

今回発明した合金は,高融点金属の一つであるモリブデンにチタン,ケイ素,炭素,ホウ素を適度な濃度で混ぜ合わせたもので,実験室内でも溶解・鋳造法によって健全で比較的大きな試料の作製が可能です。また,室温での破壊抵抗は,実用超硬合金と同等です。これらのことが,十分な試料サイズの確保につながり,1400°C以上の超高温度領域でも精度良く合金の強度を測定することを可能にしました。測定の結果,耐熱温度はニッケル基超合金よりもおよそ200°Cも高いことが見積もられました。

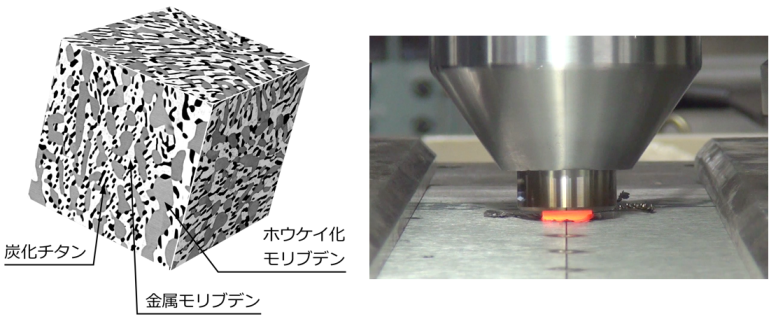

(左)新たに発明された耐熱モリブデン合金のミクロ構造,(右)モシブチック合金の摩擦攪拌ツールを使ったインコネル600合金の摩擦攪拌接合

さらにこの合金で作製した摩擦攪拌ツールを使用することで,ニッケル合金であるインコネル(Inconel®) 600の摩擦攪拌接合注1)に成功し,その優れた耐熱性能を改めて実証しました。これにより,本合金の発明は,熱機関の高効率化,信頼性の向上と共に,金属加工技術の高温化,高精度化に貢献するものとして大いに期待できます。

本研究成果の一部は,2018年7月11日18時(日本時間)に英国科学雑誌Scientific Reports(電子版)に掲載されました。

【詳細な説明】

化石燃料を使った熱機関の軽量化,高温化は,熱機関を高効率化し燃費向上や安定的な電力供給を実現する重要な技術です。ジェットエンジンや発電用ガスタービンの心臓部にあたる高温・高圧回転部には,ニッケル,クロム,コバルト,アルミニウムなどを主成分とするニッケル基超合金が使用されています。この合金は,1940年代以来80年近い年月をかけて耐熱性向上に向けた成分調整や加工プロセスの検討が重ねられてきた結果,現在,最高耐熱温度が1150°Cに達しつつあると言われています。

一方,近年の最新鋭のジェットエンジンの稼働温度は1700°Cに達しつつあり,この間,ニッケル基超合金の耐熱温度とのギャップを埋めるために冷却技術やコーティング技術の開発が進められてきました。しかし,2009年に,米国ウィスコンシン大学のJ.H. Perepezko教授は米国科学雑誌Scienceの中で,冷却によって非効率なエネルギー損失が増大していることを指摘しました。これを根本的に解決するためには,ニッケル基超合金の耐熱性能を凌駕する新しい耐熱材料,いわゆる超高温材料を発明し,熱機関の稼働温度を高温で維持しながら材料の耐熱温度とのギャップを小さくする技術を開発することが必要となっています。

これまで,超高温材料については様々な提案がなされてきましたが,熱機関の高温・高圧回転部への応用にはいくつかの材料学的,あるいは技術的課題を解決する必要がありました。超高温材料としてクリープ強度注2)から見積もられる耐熱温度が高いことは当然のことですが,重要な課題の1つは,破壊や疲労に対する抵抗力の問題です。中国科学アカデミーのK. Lu博士が2010年に同Science誌中で指摘するように,材料は一般に強度が高いものほど破壊に対する抵抗力,いわゆる破壊靭性が低く,逆に破壊靭性の高いものは強度が低いというトレード・オフの関係を持っています。したがいまして,強度と破壊靭性が両立した材料の発明というのが大きな課題となっています。また,ニッケル基超合金よりも高融点で高強度ともなれば,部品を作り込む技術の一層の高度化が求められます。粉末焼結は比較的容易に成型が可能ですが,不純物の混入や大型化の困難さ,さらに高温での強度劣化等の懸念があり,超高温材料の製造は従来同様,溶解鋳造による作製が望ましいと考えられてきました。しかし,モリブデン合金のほとんどが粉末焼結体を出発素材としている現状において,大きな技術的壁が存在していました。

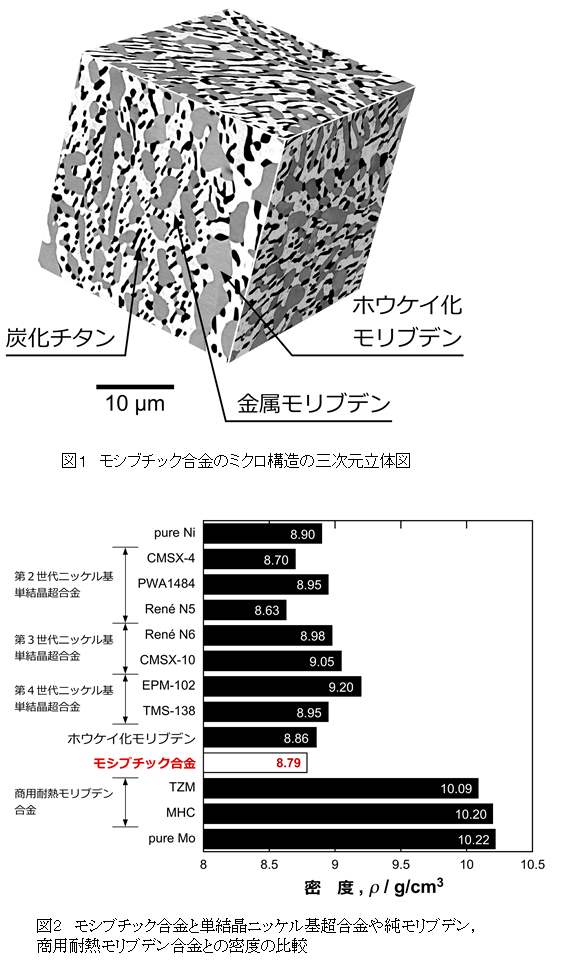

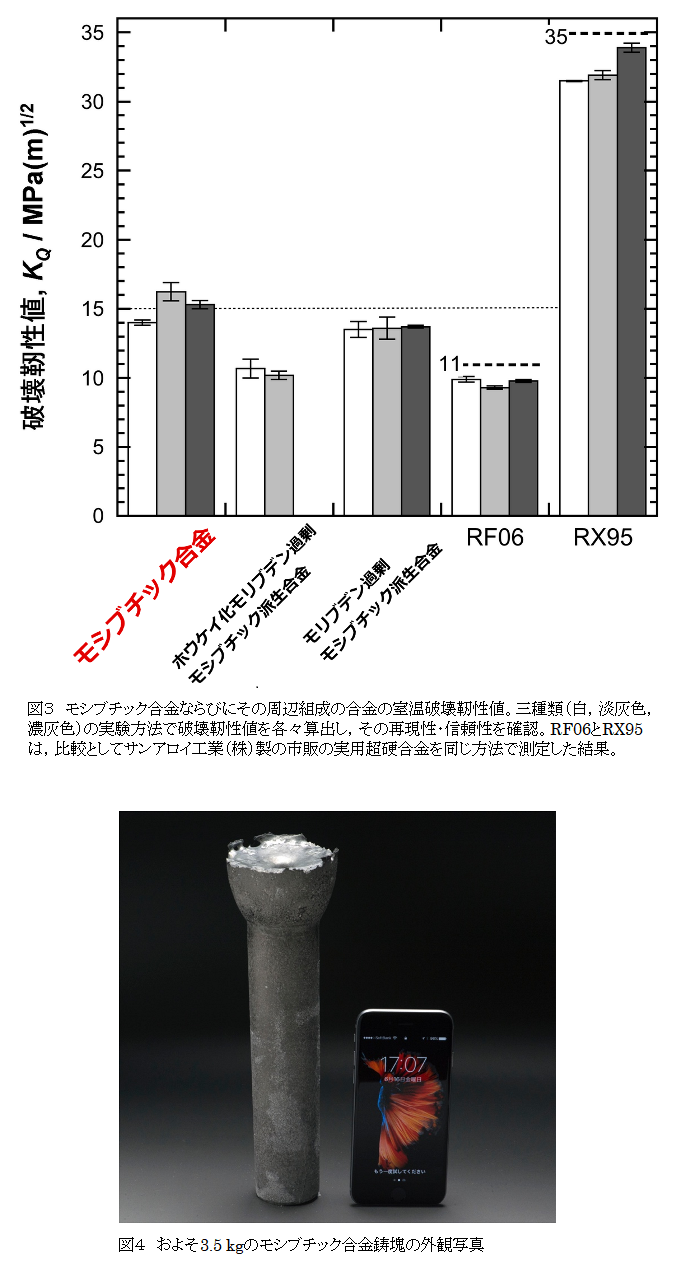

我々の研究グループは,世界的に注目されていましたモリブデンとケイ素とホウ素の3元素からなる合金に溶解鋳造法でチタンと炭素を大量添加した合金(通称:モシブチック合金)が,ニッケル基超合金と同等の約8.8g/cm3の密度であり,しかも高温で優れた強度を発揮する合金であることを見出し,2014年に初めて報告しました。モリブデンの密度は約10.2g/cm3であり,モリブデン−ケイ素−ホウ素による代表的な三元系合金の密度が約9.1g/cm3であることから,チタンと炭素の添加が軽量化に効果的であることがわかります。また,このモシブチック合金の室温における破壊靭性値は15 MPa(m)1/2を超えており,モリブデン−ケイ素−ホウ素系合金としては世界最高値であることを,2017年に報告いたしました。さらにこの合金の融点は,およそ1920°C程度であることを実験的に確認しました。モリブデンの融点は約2620°Cですが,チタン,ケイ素,炭素,ホウ素の組み合わせと配合比率によって融点降下が顕著に起こったものと考えられ,これによって溶解鋳造法による合金作製が比較的容易になったとの理解に至りました。実際に,3.5 kgほどの大型鋳塊の作製も可能であることを実証しました。

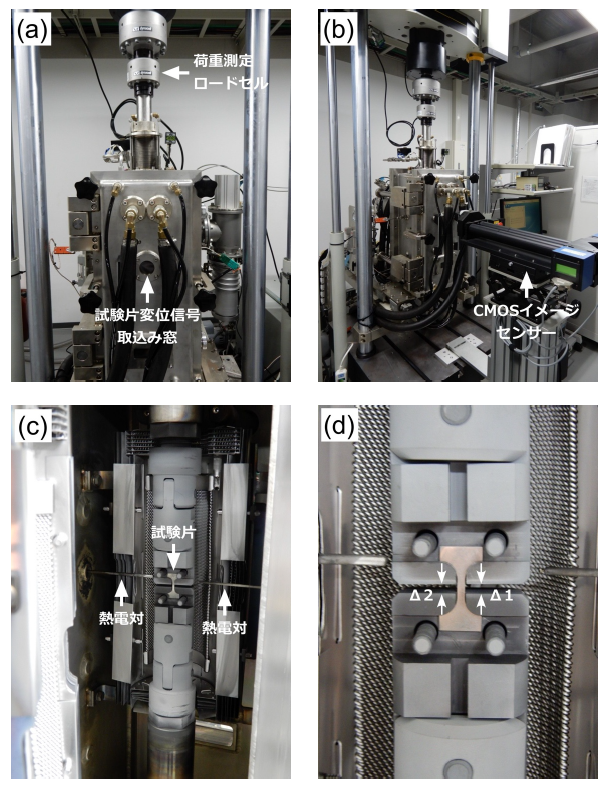

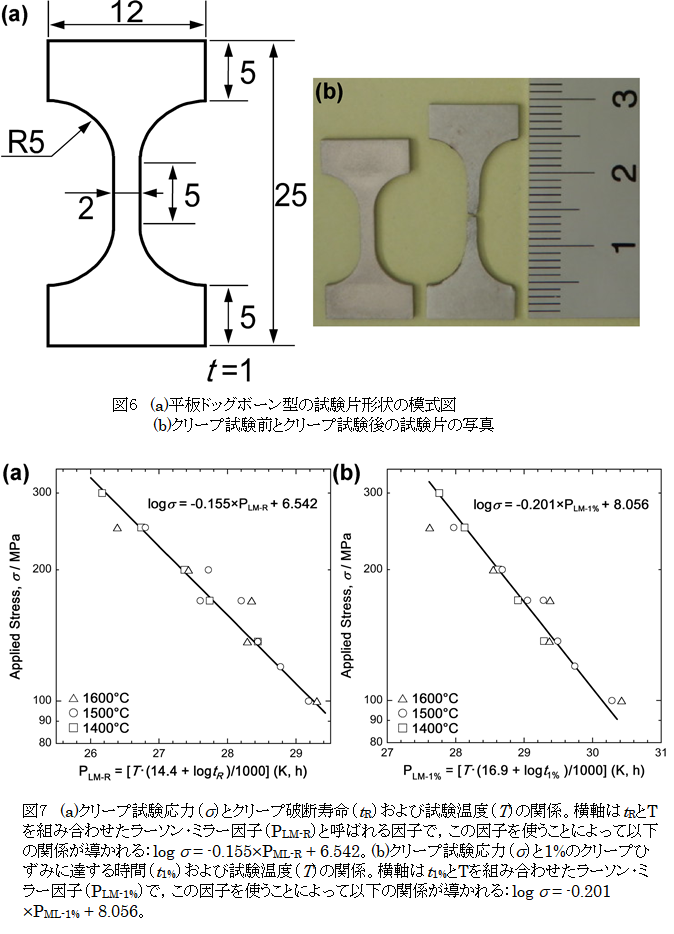

以上のような経緯から,健全で比較的大きなモシブチック合金の調達が可能となりましたので,全長25 mm,ゲージ長5 mm,板厚約1 mmの平板ドックボーン型注3)の引張試験片を複数作製し,それらを使って1400°Cから1600°Cの超高温領域でクリープ特性注2)を系統的に調査しました。試験片の変形量は,CMOSイメージセンサー注4)で試験片ホルダー間のギャップを読み取ることによって,非接触でありながら試験機の変形に由来する読み取り誤差を極力低減することに成功し,高精度なクリープ特性の測定を実現しました。得られた全てのクリープデータを解析した結果,137 MPaの応力で破断時間が1000時間に到達するときの温度は約1360°Cであると見積もられました。これは,ニッケル基超合金よりも200°C以上も高い温度です。また,1200°Cで1 %ひずみに到達する時間が125時間となる負荷応力は約270 MPaと見積もられ,この値もニッケル基超合金はもとより,米国ジェネラル・エレクトリック社が開発した新ニオブ合金よりも高い耐力であることが判明しました。このように,本研究によってモシブチック合金の優れた高温クリープ特性が明らかとなりました。将来,ニッケル基超合金をモシブチック合金で置き換えることができるようになれば,ジェットエンジンやガスタービンの高温・高圧回転部の耐熱性は格段に向上し,エネルギー変換の大幅な高効率化が図られるものと大いに期待されます。

さらに,モシブチック合金の超高温特性を活かした応用展開例として,モシブチック合金製の摩擦攪拌接合用ツールを作製し,これを使用することで耐熱ニッケル合金の一つであるインコネル(Inconel®) 600の摩擦攪拌接合に成功しました(映像有り)。これまで,高強度材料の摩擦攪拌ツールとしてタングステン合金製や超硬合金製などいくつか提案されていますが,加工熱等による温度上昇でツールの強度低下が問題とされてきました。したがって,本研究によって,モシブチック合金の優れた耐熱性能が改めて実証されました。以上のことから,本合金の発明は,熱機関の高効率化,信頼性の向上と共に,金属加工技術の高温化,高精度化にも貢献するものとして大いに期待できます。

本研究によって,モリブデンにチタン,ケイ素,炭素,ホウ素を適量配合し,溶解鋳造法によって作製したモシブチック合金は,優れた耐熱性と良好な破壊靭性を有することが実証されました。熱機関の開発スケジュールからすると,今後,モシブチック合金がジェットエンジンやガスタービンの高温・高圧回転部に直ちに搭載されることは無いと考えられますが,摩擦攪拌ツールや熱間加工用金型などに応用しその実績を積み重ねることによって,信頼性と製造技術の向上を図りながら熱機関の高温・高圧回転部への適用を一歩一歩進めていくことになると期待されます。その過程で金属加工技術の一層の高度化を促進する一方,酸化に対する抵抗力を高めたり,コーティング技術を検討したり,モシブチック合金のさらなる性能アップに向けて研究開発が進められるものと思われます。

【参考図】

図5 (a)超高温クリープ試験機の外観写真。(b)超高温クリープ試験機にCMOSイメージセンサーを設置した場合の外観写真。(c)試験片を設置した状態での加熱炉内の写真。(d)平板ドッグボーン型の試験片をグラファイト製試験片ホルダーに設置したところの写真。CMOSイメージセンサーは,1400°Cから1600°Cの炉内に対して炉外から図中のΔ1とΔ2の間隔を各々1.2µmの分解能で読み込む

論文

Shiho Yamamoto Kamata, Daiki Kanekon, Yuanyuan Lu, Nobuaki Sekido, Kouichi Maruyama, Gunther Eggeler & Kyosuke Yoshimi, “Ultrahigh-temperature tensile creep of TiC-reinforced Mo-Si-B-based alloy (炭化チタンで強化されたモリブデン−ケイ素−ホウ素基合金の超高温引張クリープ)’, Scientific Reports, 2018.

DOI: 10.1038/s41598-018-28379-w

本研究は,(国研)科学技術振興機構(JST)の戦略的創造研究推進事業 先端的低炭素化技術開発(ALCA)により助成された「MoSiB基超高温材料の先進的デザインと鋳造プロセスの確立」(No. JPMJAL1303)の一部です。

【用語説明】

注1)摩擦攪拌接合

被接合材料にツールを高速で回転させながら押し込み,被接合材料を溶融することなく固体のまま摩擦力で攪拌しながら接合する技術。

注2)クリープ強度,クリープ特性

クリープ(変形)とは高温特有の変形現象であり,クリープ強度,クリープ特性とはクリープ変形に対する抵抗力,あるいは耐性のことをいう。クリープ変形とは,低温では弾性変形のみする程度の小さな荷重であるが,高温では時間の経過と共に徐々に永久ひずみを生じながら塑性変形することをいう。

注3)ドッグボーン型

ペットの犬に与える骨型の玩具に形状が似ていることから名付けられた,引張試験片などの形状のこと。

注4)CMOSイメージセンサー

CMOSはComplementary Metal Oxide Semiconductor(相補形金属酸化膜半導体)の略。この半導体を受光素子として組み込んだものがCMOSイメージセンサーで,デジタルカメラやスキャナーの撮像素子として用いられている。光を感じて電気信号に変えるセンサーで,CCDセンサーより低電圧で動作し,読み出しの高速化が容易と言われている。

リンク先:

東北大学

東北大学 工学研究科・工学部