コンピューターシミュレーションによる

迅速かつ効率的なプロセス設計の確立

及川研究室では塑性加工とともに「鋳造」も大きな研究テーマにしています。鋳造とは金属を高温で溶かしてから、型に流し込んで固めることをいいますね。合金は化合物ではなく、複数の金属元素や非金属元素が溶けて混じっているだけの状態です。そのため冷やしてゆくとき金属ごとに固まり方に違いがあるため、最終的には組成にむらが出てしまいがちです。そうならないように凝固させるにはどうしたらいいかが、大きな命題になります。

例えばジュースは果汁成分が水に溶けているのですが、冷やしてアイスキャンディーに固めると真ん中あたりの味が濃くなったりしますね。それと同じ現象と考えればわかりやすいかもしれません。

つまり合金はただ溶かして固めているのではなく、現実には精密な制御の下で作られているのです。汎用品では制御も含めた生産プロセスが大分わかっているのですが、この分野でも多くの場合はまだまだ研究しなければわからないことの方が多いのです。

鋳造研究の中心にしているのは鉄やニッケル、銅などの合金です。合金ではその組成を開発するという分野がありますが、私たちの研究室では合金にするためにどう加工すればいいのかを研究しています。つまりプロセスということなのですが。

これは個々の部品部材になる前の、半製品(素材)の部分での話になります。部品部材の元となる合金の塊を作るための研究ですね。

特に鉄鋼材料などは、現場では何トンというレベルで溶かすので、なおさら制御が難しくなります。合金を均一にすること自体、かなり無理のあることともいえるのですが。

金属材料の組織を制御する上で必要となるのが「状態図」です。合金では混合物が温度や混合割合の違いによって固体、液体、気体のどの状態になるのかを示した図のことです。鋳造でのプロセス設計は、この状態図と伝熱・流体解析をもとにして行います。

これらのプロセスの開発では、実際に金属を溶かすのではなく、コンピューターによるシミュレーションを用いて研究しています。

溶かした合金を固める際、組成が均一にならないことを「偏析」といいます。この凝固における偏析をどう制御するのかという問題について、これまで現場ではベテラン技術者の経験と勘、つまり見えない世界での暗黙知に頼っていましたが、これを実験による現象解明だけでなく、原子スケールも含めた様々なスケールでのコンピューターシミュレーションを駆使して可視化し、解析化しようとしているのです。そしてコストも安く済ませるようにするなど、生産プロセスの最適化を目指しています。

これからは材料物性のデータベース化を進め、いずれAIも使いつつ、コンピューターによる迅速かつ効率的なプロセス設計ができるようにしてゆかなければならないと考えています。

たとえ身の回りの材料であっても現実にはわからないことのほうが多いので、やりがいがある研究ではあります。実用的材料を扱っているので、うまくいったときは社会の役に立ったという実感もあります。時には地元の中小企業からの相談に一緒に考えることもありますし、役に立っている実感があるのは論文とはまた違う感覚ですね。これらは現場に直結している研究でもあり、国際競争力をつけるためにも、これからも産学一体となって取り組んでいきたいと思っています。

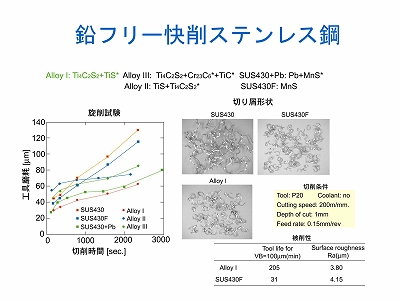

(ICMEはプロセス、ミクロ組織、材料特性を一気通貫でシミュレーションし、ハイスループットで材料開発を目指すコンセプトのこと。それぞれをコンピューターシミュレーションする手法は、異なる長さと時間スケールの計算であることから、互いに独立して存在していた。それらを系統的にリンクさせることにより、先端材料の統合的な開発手法の提案を目指している。キーワードは、複数の長さスケールのモデルを統合する「Integrated(統合)」と、工業生産で設定される境界条件に対処し考慮する「Engineering(工学)」。

ICMEはプロセスがどのようにして材料の微細構造を作り出すのか、微細構造がどのようにして特定の材料特性を生み出すのか、そして与えられた用途のために材料をどのように選択・設計するのかを理解することにある。重要なつながりは、プロセス-構造-特性である。

計算状態図は多元系における相安定性、駆動力、拡散速度を与えてくれる。我々の研究室では、計算状態図を中心として、プロセスモデリング、ミクロ組織モデリング、特性モデリングおよび材料データベースの開発を行っている。