大学院・工学研究科 研究室

金属フロンティア工学専攻

創形創質プロセス学講座 素形材プロセス学分野(及川・上島研究室)

研究テーマ

圧延に関する研究表面テクスチャ形成メカニズムに関する研究

- 板圧延の3次元変形特性に関する研究

- Mg合金の圧延による組織形成に関する研究

材料の2次塑性加工に関する研究

- 高張力鋼板のロール成形に関する研究

- アルミ合金の鍛造変形に関する研究

粉体加工による高性能材料の創製に関する研究

- 熱電変換材料の成形加工

- 新規セラミック基複合材料の創製

- 燃料電池における複層機能材料の同時成形法の開発および高性能化

- In-Situ加工プロセスによる金属基および金属間化合物基複合材料の合成

- 新規セラミック基複合材料の創製

研究内容

素形材プロセスとは、材料を設計図通りの形状に形作る工程のことです。素材の形態 (固体、粉体、液体など) に応じて多様な工程がありますが、共通することは、使用時に破損の原因になる微小な欠陥が生じないように変形や流動を制御し、使用目的に適った性能を発揮するように材料の性質を制御することです。力学的な解析と材料の知識を駆使する機械工学と材料科学に関わる学際的分野です。

研究室では、鉄鋼、非鉄金属材料や粉体材料の部品としての形と特性を作り上げるための工程についての研究を行っています。塑性加工の実験や解析を駆使し、材料の変形に関する基礎的なメカニズムを追求することによって、新しい材料を容易に加工し使用するプロセスを開発することができるようになります。たとえば高強度の鉄鋼が開発されてきていますが、これを部品に成形加工するには従来の技術では精度の劣化や加工時の欠陥などの問題がありました。プレス加工に供する板材では圧延によって表面に適度な粗さを付与して、プレス加工中にこの粗さの凹部に潤滑油を閉じ込めてプレス型と材料の間の潤滑性を保持する技術が必要ですが、高強度の材料の場合には適切な粗さの付与が難しくなります。圧延やプレス加工を模擬した基礎実験や、有限要素法解析などによって、圧延中の表面の形成メカニズムを解明し、また、プレス加工中の摩擦状態を推定することによって最適な表面の粗さやそれを形成する最適な方法が開発可能となります。

長い部品に関してはプレス加工よりもロール成形加工が適していますが、高強度の材料に関しては成形精度向上のための成形条件に関しての検討が必要です。基礎的な実験や解析による検討が行われています。

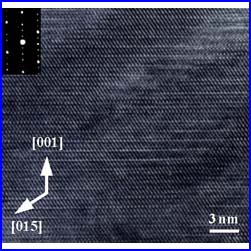

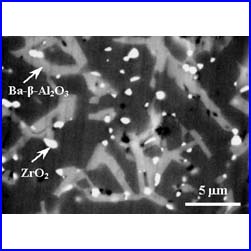

粉体材料の成形加工における変形、流動および反応を制御し、固体酸化物型燃料電池用複層材料、熱電変換材料(Bi2Te3系、Zn4Sb3系、CoSb3系)、高性能セラミック基複合材料、高強度Al基およびTiAl基複合材料、内外層性質の異なるクラッド複合鋼管等様々な環境調和型機能材料および複合材料の設計や創製に関する基礎研究および応用研究を行っています。マクロおよびミクロの立場から、高機能・高品質を有する先進機能材料・複合材料を創製するとともに、新しい加工プロセス、特にネットシェイプ成形技術の開発・応用に関する研究を展開しています。